Le raffinage des terres rares - Techniques, technologies et spécificités par élément

I - Introduction générale au raffinage des terres rares

Classification des terres rares

Les terres rares se divisent en deux catégories principales selon leurs propriétés atomiques:

II - Procédés hydrométallurgiques de raffinage des terres rares - Fonctionnement et capacités existantes par pays

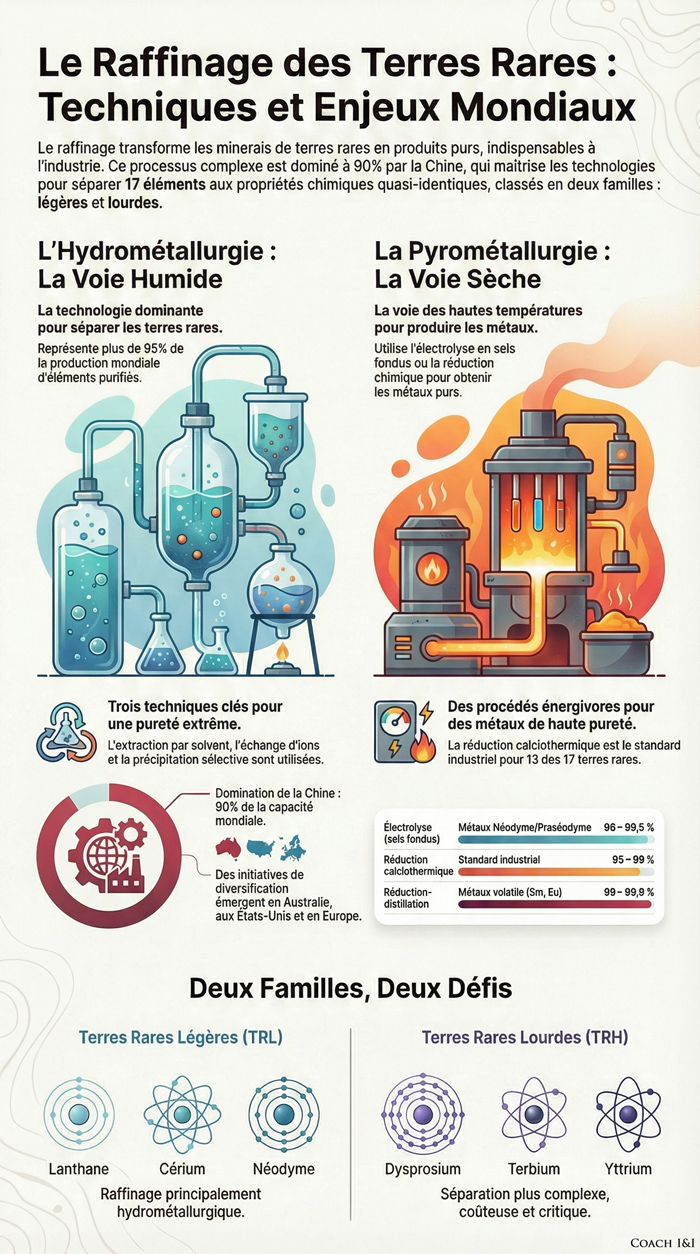

L'hydrométallurgie, clé de voûte du raffinage des terres raresL'hydrométallurgie constitue la technologie dominante pour le raffinage des terres rares, représentant plus de 95% de la production mondiale de ces éléments purifiés. Cette approche en solution aqueuse permet de séparer les 17 éléments terres rares aux propriétés chimiques quasi-identiques, atteignant des puretés de 99,9999% pour certaines applications critiques. La maîtrise de ces procédés constitue aujourd'hui un enjeu géopolitique majeur, la Chine contrôlant près de 90% des capacités mondiales de raffinage hydrométallurgique.

1 - Fondements techniques des procédés hydrométallurgiques

A. Extraction par solvant (SX) - Technique de référence

Principe et mécanismes L'extraction par solvant demeure le procédé hydrométallurgique de référence pour la séparation des terres rares. Cette technique exploite les différences subtiles de coefficients de distribution des éléments entre une phase aqueuse acide et une phase organique contenant des extractants spécialisés. Le processus s'effectue en batteries de mélangeurs-décanteurs disposés en cascade, permettant une séparation progressive des éléments. Les extractants phosphorés dominent l'industrie, notamment :B. Échange d'ions - Haute sélectivité

Technologies résines L'échange d'ions offre une sélectivité supérieure à l'extraction par solvant pour certaines séparations critiques. Les résines sulfoniques fortes et chélatantes permettent d'atteindre des puretés exceptionnelles :C. Techniques de purification complémentaires

La précipitation sélectiveLa précipitation exploite les différents degrés d'oxydation du cérium (Ce4+) et de l'europium (Eu2+). Le cérium s'oxyde sélectivement en milieu basique, précipitant sous forme Ce(OH)4, tandis que l'europium se réduit en Eu2+ permettant sa séparation des autres lanthanides trivalents.

Cristallisation fractionnéeLa cristallisation permet l'obtention de produits de haute pureté par cristallisations successives. Les sulfates doubles (terre rare-sodium) présentent des solubilities différentielles exploitables pour les séparations finales.

2 - Les capacités mondiales de raffinage hydrométallurgique

A - La domination de la Chine avec 90% de la capacité mondiale

Les complexes industriels majeurs du pays

La Chine concentre l'essentiel des capacités mondiales avec des installations de très grande envergure :

-

Ganzhou (Jiangxi) : le hub des terres rares lourdes

Capacité : 45 000 tonnes REO/an terres rares lourdes Technologies : SX multicascade P204/P507

Spécialité : Dy, Tb, Ho pour aimants haute performance -

Baotou (Mongolie Intérieure) : Centre des terres rares légères

Capacité : 35 000 tonnes REO/an terres rares légères Matière première : Minerai de Bayan Obo

Production : 60% des oxydes de NdPr mondiaux -

Sichuan: Production intégrée

Capacité : 25 000 tonnes REO/an mixtes

Particularité : Intégration mine-raffinage-aimants

Technologies : SX intégrée propriétaire

Le gouvernement chinois exerce un contrôle strict sur le secteur :

- Quotas de production et d'exportation

- Licences obligatoires pour technologies de raffinage

- Restrictions d'exportation sur équipements SX spécialisés

- Consolidation industrielle autour de 6 groupes d'État

B - Les initiatives de diversification mondiale

Australie-Malaisie : Lynas Rare Earths-

Lynas LAMP (Malaisie) : Plus grande installation hors Chine

Capacité : 10 500 tonnes REO/an après expansion 2023

Technologies : SX continu P507/D2EHPA optimisé

Spécialité : Premier producteur commercial de Dy/Tb hors Chine (2025) Innovation : Circuits reconfigurés pour terres rares lourdes -

Lynas Kalgoorlie (Australie) : Intégration verticale

Capacité : 3 000 tonnes MREC/an (démarrage 2024) Fonction : Pré-traitement et craquage initial

Objectif : Réduire dépendance logistique Australie-Malaisie

-

MP Materials (California):

La société opère la seule mine de terres rares active aux États-Unis Production mine : 45 000 tonnes concentré/an

Raffinage actuel : 5 000 tonnes REO/an (expansion vers 15 000) Investissement DoD : 400 M$ pour sécurisation approvisionnements Technologies : SX P204/P507 + développements propriétaires

L'accord avec le Département de la Défense garantit un prix plancher de 110$/kg pour NdPr, soit le double des prix chinois.

-

La France et le leadership européen

-

Solvay La Rochelle: une expertise historique

Capacité : 800 tonnes REO/an pour aimants (2025) Technologies : SX historique optimisée + innovations propriétaires

Plus grande installation européenne de séparation complète

Objectif : 30% de la demande européenne d'ici 2030 -

Caremag Lacq: L'innovation du recyclage

Capacité : 600 tonnes REO/an (démarrage 2027) Premier recyclage industriel d'aimants + raffinage minerais

Production : 15% de la production mondiale de Dy/Tb oxides Financement : 216 M€ incluant investissement japonais JOGMEC

-

Solvay La Rochelle: une expertise historique

-

Canada : Spécialisation NdPr métallique

Saskatchewan Research Council - Première commerciale nord-américaine

Capacité : 400 tonnes NdPr métal/an (objectif 2025) Seule production de métaux (non oxydes) hors Chine

Technologies : SX + électrolyse en sels fondus intégrée

Modèle : Technologie licenciable pour reproduction

C - Les marchés émergents et leurs futurs projets

Inde : développement domestique-

IREL (Indian Rare Earths Limited) : monopole d'État

Capacité totale : 3 000 tonnes REO/an répartie sur 2 sites- Aluva (Kerala) : 1 500 t/an, spécialisé TR légères

- OSCOM (Odisha) : 1 500 t/an, traitement monazite

-

Projets océaniques révolutionnaires

Le Japon développe une approche unique avec l'extraction de boues marines :- Minamitori Island : Gisements à 5-6 km de profondeur

- Démarrage pilote : Janvier 2026

- Objectif : 350 tonnes boue/jour (2027)

- Éléments cibles : Dy, Nd, Gd, Tb dans boues océaniques

-

Partenariats internationaux

Investissement 110 M€ dans Caremag (France) via JOGMEC Soutien technologique à installations malaysienne Lynas

Développement technologies de recyclage avec constructeurs auto

3. Technologies et innovations des procédés hydrométallurgiques

A. Optimisations des extractants et procédés

-

De nouveaux systèmes extractants

Les développements récents se concentrent sur : Extractants biomimétiques : Protéine lanmodulin pour sélectivité accrue

Liquides ioniques : Réduction impact environnemental

Systèmes synergiques : Combinaisons P204/P507 optimisées -

L'automatisation et le contrôle intelligent

Les installations modernes intègrent : IA pour optimisation en temps réel : Contrôle automatique des batteries SX

Capteurs en ligne : Mesure continue des concentrations REE

Modélisation prédictive : Optimisation rendements et qualité

B. Des procédés éco-efficients et durables

-

Le recyclage intégré

L'émergence du recyclage transforme l'industrie : Désaimantation thermique : Récupération aimants NdFeB usagés

Dissolution sélective : Séparation Fe-B-REE par voies douces

Re-raffinage : Réintégration dans circuits SX existants -

La réduction de l'impact environnemental

Les innovations portent sur : Réduction consommation acides : Circuits fermés optimisés

Traitement effluents : Récupération et recyclage solutions

Énergie renouvelable : Intégration EnR dans procédés énergivores

4. Défis techniques et économiques actuels

A. Les limites technologiques actuelles

-

Séparations difficiles

Certaines séparations demeurent particulièrement complexes : Dy/Ho : Facteurs de séparation faibles (α = 1.5)

Tm/Yb : Nécessite distillation haute température complémentaire

Lu séparation : Coûts prohibitifs pour applications commerciales -

Terres rares lourdes critiques

La séparation des terres rares lourdes présente des défis spécifiques : Concentrations naturelles très faibles (ppm dans minerais)

Circuits SX extrêmement longs (>200 étages)

Rendements globaux limités (<70% pour Dy/Tb)

B. Enjeux économiques et géopolitiques

-

Structure de coûts

L'économie du raffinage hydrométallurgique est dominée par : Investissements capitalistiques : 100-500 M$ pour installation complète

Coûts opératoires : 40-60% du prix de vente final

Économies d'échelle : Seuil de rentabilité >1 000 t REO/an -

Concurrence chinoise

La compétitivité chinoise repose sur : Intégration verticale complète mine-raffinage-applications

Économies d'échelle exceptionnelles (>10x installations occidentales)

Soutien gouvernemental et coûts environnementaux externalisés

Contrôle technologique via restrictions d'exportation équipements

5. Les perspectives d'évolution et recommandations stratégiques

A. Les tendances technologiques émergentes

-

Procédés hybrides innovants

Les développements futurs s'orientent vers : L'électro-extraction assistée : Couplage SX et électrochimie

La séparation magnétique haute intensité : Pré-concentration sélective

Les procédés membranaires : Alternatives aux solvants organiques -

L'intelligence artificielle et l'automatisation

L'intégration IA révolutionnera les procédés : Optimisation dynamique des cascades SX

Prédiction qualité produits en temps réel

Maintenance prédictive des équipements critiques

B. Les stratégies de développement par région

-

Recommandations pour l'Europe

Consolidation : Coordination française-allemande sur technologies

Spécialisation : Focus sur recyclage et terres rares lourdes

Recherche : Programme européen sur extractants verts -

Axes pour l'Amérique du Nord

Intégration : Coopération États-Unis-Canada sur chaîne complète

Innovation : Développement procédés à faible empreinte carbone

Sécurisation : Stockages stratégiques et accords d'approvisionnement -

Opportunités pays émergents

Inde : Valorisation gisements de sables noirs côtiers

Brésil : Développement gisements d'argiles ioniques

Vietnam : Partenariats technologiques avec acteurs occidentaux

Vous trouverez plus d'infographie sur Statista

Vous trouverez plus d'infographie sur Statista

III - Procédés pyrométallurgiques de raffinage des terres rares

1 - Fondements techniques des procédés pyrométallurgiques

A. Électrolyse en sels fondus - Procédé de référence

Électrolyse en milieu fluorure (MSF)

L'électrolyse en sels fondus fluorurés utilise un électrolyte fondu composé de REF₃ dissous dans un mélange LiF-CaF₂-BaF₂ à 800-1050°C.

Avantages : Production directe de métaux haute pureté, procédé continu, rendements élevés, contrôle précis des alliages.

Limitations : Effet d'anode (formation de PFC), consommation d'anode, émissions de GES et coût élevé.

Électrolyse en milieu chlorure

Ancienne technique utilisant RECl₃ dans NaCl-KCl à 850-950°C, pour la production de mischmetal. Plus complexe (gestion du chlore, purification).

B. Réduction calciothermic - le standard industriel

Procédé industriel le plus largement utilisé pour 13 des 17 terres rares, impliquant la réaction entre REF₃ et calcium métallique à 1450-1550°C :

REF₃ + 3/2 Ca → RE + 3/2 CaF₂

Points forts : Haut rendement, batch, haute pureté, technologie mature.

Défis : Consommation d'énergie, creusets coûteux, contamination carbone, gestion des déchets CaF₂.

C. Techniques spécialisées pour métaux volatils

Réduction-distillation et distillation sous vide poussé permettent de purifier les métaux volatils (Sm, Eu, Tm, Yb) à 99,9-99,999%.

Tableau des procédés pyrométallurgiques

| Procédé | Température (°C) | Matières premières | Produits | Pureté typique (%) | Rendement (%) | Atmosphère | Applications principales |

|---|---|---|---|---|---|---|---|

| Électrolyse en sels fondus (fluorures) | 800–1050 | REO + LiF/CaF2 | Métaux RE purs | 98–99,5 | 60–85 | Inerte (Ar) | Nd/Pr métaux |

| Électrolyse en sels fondus (chlorures) | 850–950 | RECl3 + NaCl/KCl | Mischmetal | 95–98 | 55–70 | Inerte (Ar) | Production massive |

| Réduction calciothermic | 1450–1550 | REF3 + Ca métal | Métaux RE | 95–99 | 70–95 | Vide/Inerte | Standard industriel |

| Réduction au lithium | 700–900 | REF3 + Li métal | Métaux volatils RE | 96–99 | 80–95 | Vide/Inerte | Métaux spéciaux |

| Réduction-distillation | 1200–1400 | RE2O3 + La métal | Sm/Eu/Tm/Yb | 99–99,9 | 85–98 | Vide | Eu/Yb/Tm/Sm |

| Distillation/Sublimation sous vide | 800–1600 | Métaux RE bruts | RE ultra-purs | 99,9–99,999 | 95–99 | Vide poussé | Haute pureté |

| Fusion d'affinage | 1400–1800 | Alliages RE | Alliages purifiés | 99,5–99,9 | 90–98 | Inerte | Alliages fonctionnels |

2 - Les capacités mondiales de production pyrométallurgique

| Pays/Région | Capacité Métaux (t/an) | Procédés utilisés | Spécialités | Technologies avancées | Statut 2025 |

|---|---|---|---|---|---|

| Chine | 65 000 | Tous procédés | Production complète | DSA/Optimisées | Expansion continue |

| États-Unis (MP Materials) | 1 200 | Électrolyse+Calcio | NdPr métaux | DSA en développement | Montée en cadence |

| Royaume-Uni (LCM) | 330 | Électrolyse fluorures | NdPr alloys | Cellules améliorées | Expansion 6 cellules |

| Canada (SRC) | 400 | Électrolyse+Calcio | NdPr métaux | Cellules propriétaires | Production démarrée |

| Japon (Industrie) | 2 500 | Électrolyse+Distil | Métaux spéciaux | Distillation avancée | Stable |

| Corée du Sud | 800 | Électrolyse | Alliages RE-TM | Alliage optimisé | Croissance |

| Allemagne | 150 | Distillation | Haute pureté | Purification extrême | Spécialisé |

| France (Carester) | 50 | Calciothermic | Alliages spéciaux | Innovation | Développement |

| Autres | 300 | Limité | Recherche | Standard | R&D |

3 - Innovations technologiques et développements futurs

Développement des anodes dimensionnellement stables (DSA), procédés hybrides, recyclage pyrométallurgique intégré et digitalisation (capteurs avancés, IA, jumeaux numériques) pour améliorer rendement, qualité et réduction de l'empreinte carbone.

Technologies émergentes : plasma thermique, électrolyse micro-ondes, récupération éco-efficace avec hydrogène réducteur et électricité décarbonée.

4 - Défis techniques et économiques

Limitations : Rendements faibles pour terres rares lourdes, forte consommation énergétique, structure de coût dominée par énergie, matières premières et équipements.

Seuils de rentabilité : Électrolyse MSF viable à partir de 500 t/an, calciothermic dès 50 t/an.

IV - Spécificités de raffinage par type de terres rares

Dans le paysage industriel mondial, chaque élément de la famille des terres rares impose des procédés de raffinage sur mesure afin d’atteindre les niveaux de pureté requis par les applications de pointe. Les quinze lanthanides, associés à l’yttrium, se classent en deux grandes catégories : les terres rares légères, qui comprennent le lanthane, le cérium, le praséodyme, le néodyme et le samarium ; et les terres rares lourdes, rassemblant de l’europium à l’yttrium. Chacune de ces sous-familles présente des caractéristiques physico-chimiques spécifiques — oxydation, volatilité, points de fusion — qui déterminent le choix des techniques hydrométallurgiques et pyrométallurgiques.

Terres rares légères : raffinage hydrométallurgique dominant

En première étape, le lanthane et le cérium bénéficient d’une extraction par solvant (SX) standard basée sur des extractants phosphorés (P204, P507). Le cérium, grâce à sa capacité à s’oxyder en Ce⁴⁺, se distingue par une précipitation sélective sous forme d’hydroxyde, simplifiant sa séparation des autres trivalents. Le praséodyme et le néodyme, composants essentiels des aimants NdFeB, sont traités via des circuits SX optimisés, où des milliers d’étages de mélange-décantation garantissent des rendements supérieurs à 99% et une pureté adaptée aux applications magnétiques. Le samarium, plus volatil, requiert un couple extraction par solvant et échange d’ions, suivi d’une distillation pour éliminer les traces de contaminations et obtenir un métal de haute pureté.

Terres rares lourdes : défis et solutions sur mesure

Les éléments lourds présentent des enjeux plus complexes. L’europium, faiblement abondant, tire parti de la réduction Eu³⁺→Eu²⁺ pour précipitation sélective, complétée par un échange d’ions ciblé afin d’atteindre les standards optiques et médicaux. Le gadolinium, employé en imagerie médicale, est raffiné principalement par SX, alors que le terbium et le dysprosium, indispensables aux phosphores et aimants haute température, passent d’abord par des oxydations Tb³⁺→Tb⁴⁺ et des longues cascades SX, puis par une réduction calciothermique pour produire le métal pur à plus de 99%.

Les lanthanides les plus lourds — holmium, erbium, thulium, ytterbium, lutécium et yttrium — nécessitent souvent une combinaison extraction par solvant à haut nombre d’étages, échange d’ions et procédés pyrométallurgiques spécifiques. Les métaux faiblement volatils comme l’holmium et le lutécium requièrent des circuits SX extrêmement longs, entraînant une complexité opérationnelle et un coût énergétique élevés. Les plus volatils, thulium et ytterbium, subissent un appel à la réduction-distillation sous vide, autorisant des puretés jusqu’à 99,999% mais au prix d’installations thermiques sophistiquées.

Recommandations industrielles

Pour maximiser les performances et maîtriser les coûts de raffinage, les opérateurs sont encouragés à :

- Continuer d’optimiser les circuits SX pour les éléments clés Nd, Pr et Dy, dont la demande sur le marché des aimants ne cesse de croître.

- Renforcer les capacités d’échange d’ions et de distillation pour les terres rares volatiles (Sm, Eu, Tm, Yb), indispensable à la filière optique et médicale.

- Investir dans les technologies de réduction calciothermique à creusets alternatifs et dans la capture de sous-produits CaF₂ pour réduire les impacts environnementaux.

- Explorer des solvent systems innovants et des résines biosourcées pour diminuer l’empreinte chimique et énergétique des procédés hydrométallurgiques.

| Élément | Catégorie | Procédé hydrométallurgique | Procédé pyrométallurgique | Particularité technique |

|---|---|---|---|---|

| Lanthane (La) | Légère | SX (P204) | Électrolyse fluorures (MSF) | Abondance élevée, pureté ≥ 99 % |

| Cérium (Ce) | Légère | Oxydation Ce³⁺→Ce⁴⁺ + précipitation | Électrolyse MSF + distillation | Oxydable sélectivement |

| Praséodyme (Pr) | Légère | SX (P204/P507) | Électrolyse MSF | Circuits optimisés pour aimants NdFeB |

| Néodyme (Nd) | Légère | SX optimisé (P507) | Électrolyse MSF | Clé pour aimants permanents |

| Samarium (Sm) | Légère | SX + échange d’ions | Réduction-distillation | Volatilité élevée, distillation nécessaire |

| Europium (Eu) | Lourde | Réduction Eu³⁺→Eu²⁺ + échange d’ions | Réduction-distillation | Applications optiques et médicales |

| Gadolinium (Gd) | Lourde | SX (P204) | Réduction calciothermic | Usage en imagerie médicale |

| Terbium (Tb) | Lourde | Oxydation Tb³⁺→Tb⁴⁺ + échange anionique | Réduction calciothermic | Phosphores verts, séparation complexe |

| Dysprosium (Dy) | Lourde | SX longue cascade | Réduction calciothermic | Critique pour aimants haute température |

| Holmium (Ho) | Lourde | SX multi-étages | Réduction calciothermic | Faible abondance, séparation difficile |

| Erbium (Er) | Lourde | SX | Réduction calciothermic | Applications lasers et fibres optiques |

| Thulium (Tm) | Lourde | SX + échange d’ions | Réduction-distillation | Usages médicaux, lasers IR |

| Ytterbium (Yb) | Lourde | SX | Réduction-distillation | Amplificateurs optiques, horloges atomiques |

| Lutécium (Lu) | Lourde | SX très longue cascade | Réduction calciothermic | Applications TEP, séparation coûteuse |

| Yttrium (Y) | Lourde | SX (P204) | Réduction calciothermic | Céramiques et matériaux luminescents |

À l’heure où la transition énergétique et les technologies de défense dopent la demande en terres rares de haute pureté, la spécialisation des procédés de raffinage par élément demeure le gage d’une chaîne d’approvisionnement fiable, compétitive et respectueuse des normes environnementales.

Bibliographie

-

"Terres rares et métaux stratégiques : bientôt des nouvelles ..."

Taurillon, 2023. https://www.taurillon.org/terres-rares-et-metaux-strategiques-bientot-des-nouvelles-mines-en-europe -

"Terre rare"

Wikipédia, 2004. https://fr.wikipedia.org/wiki/Terre_rare -

"Terres rares : une filière de recyclage émerge en France"

Novethic, 2025. https://www.novethic.fr/economie-et-social/business-model-en-transition/terres-rares-pour-reduire-sa-dependance-a-la-chine-une-filiere-de-recyclage-emerge-en-france -

"Les Terres rares - Eduterre"

ENS Lyon, 2024. http://eduterre.ens-lyon.fr/thematiques/mineraux-et-ressources-minerales/terres-rares/les-terres-rares -

"Technologie existante"

Geomega, 2025. https://geomega.ca/fr/technologie-existante/ -

"Développement de technologies de spectrométrie de plasma..."

Semanticscholar, 2014. https://www.semanticscholar.org/paper/26438ff3d86f61d1c685154aeef484d2a182ced2 -

"Séparations et purifications Terres rares"

Techniques de l’Ingénieur, 2025. https://www.techniques-ingenieur.fr/base-documentaire/archives-th12/archives-operations-unitaires-genie-de-la-reaction-chimique-tiajb/archive-1/terres-rares-j6630/separations-et-purifications-j6630niv10003.html -

"Fabrication des métaux de terres rares"

Techniques de l’Ingénieur, 2025. https://www.techniques-ingenieur.fr/base-documentaire/archives-th12/archives-operations-unitaires-genie-de-la-reaction-chimique-tiajb/archive-1/terres-rares-j6630/fabrication-des-metaux-de-terres-rares-j6630niv10005.html -

"Rare-earth element - Processing Ores"

Britannica, 2025. https://www.britannica.com/science/rare-earth-element/Processing-ores -

"Developing Rare Earth Processing Hubs: An Analytical Approach"

CSIS, 2025. https://www.csis.org/analysis/developing-rare-earth-processing-hubs-analytical-approach